今天有小夥(huǒ)伴找到小編,說他們(men)家(jiā)的線切割換向的時候還會發生短路的現象(xiàng),很(hěn)是麻煩(fán)。其實線切割換向短(duǎn)路一般由以下幾個原因造成。小夥(huǒ)伴們且(qiě)聽小編編細細道來。

首先我們要看一下線切割機床是否有單(dān)邊鬆絲(sī)的(de)現象,假如單邊鬆絲特(tè)別(bié)嚴重,也就是鉬絲兩(liǎng)個方向鬆緊度不同,這樣線切割在換向時,鉬絲會瞬間處於一個靜止狀態,那麽鉬絲一鬆就容易與工件(jiàn)直(zhí)接接觸造成短(duǎn)路。要解決這問(wèn)題,可以選擇加裝一個自動緊絲器(qì),讓鉬絲一直處於一(yī)個繃緊的狀(zhuàng)態。這樣在換向的時候,鉬絲會繃(bēng)直不會與工件直接接觸(chù)造(zào)成短路。

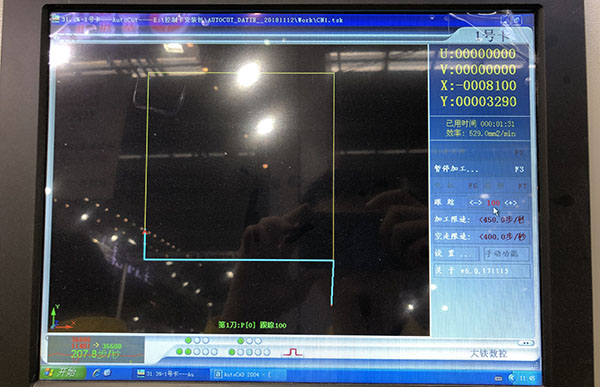

還有一種現象也有可能會導致線切割在換向時發生(shēng)短路。一(yī)般市場上的控製軟件都有短路(lù)自動停機(jī)的這麽一項功能,也是為了防止(zhǐ)短路時鉬絲被拉斷。這個(gè)功能一般可以人為設定測等短路停機的時間(jiān),假如(rú)我們設定的時間太(tài)短,那麽當線切割換向的(de)時候,很容易因為瞬(shùn)間的電壓(yā)消失,而被軟件認定為短路,從而導致短路停機(jī)。要解決這個方法(fǎ)我們(men)一般建議客戶將短路測等時間設定(dìng)在5到10秒之間。

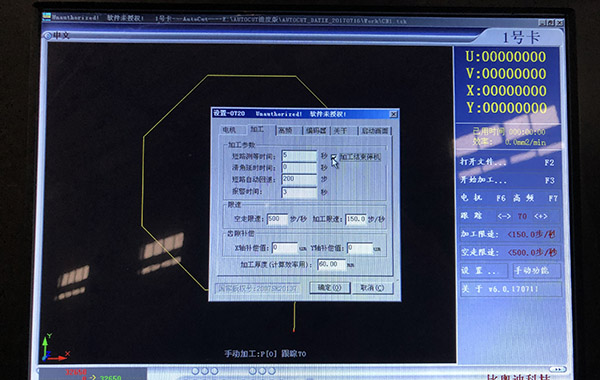

最後就是(shì)跟蹤參數是否跟的太緊(jǐn)了,換向的時(shí)候運絲桶會有一個刹車的過程,不是瞬間停住(zhù)。如果線切割電機在刹車時跟蹤太緊的話會走的快,但是鉬絲電壓下(xià)去了,並沒切完,從而導致鉬絲與加(jiā)工工件直接接觸造成換向時短路。想要解決這個問題,隻需要將跟蹤調慢些就基本可以解決。

以上(shàng)就是線切割換向短(duǎn)路的(de)幾個(gè)常見原因及解決辦法,小夥伴們學(xué)會了(le)嘛。