線切割在使用(yòng)了一段時間的後,鉬絲會出現(xiàn)一段一段的黑斑,黑斑(bān)通常有幾到十幾毫米長黑斑的間隔通常(cháng)有幾到幾十厘米(mǐ)。黑斑是經過了一段時間的連續電弧放電,燒傷並碳化(huà)。

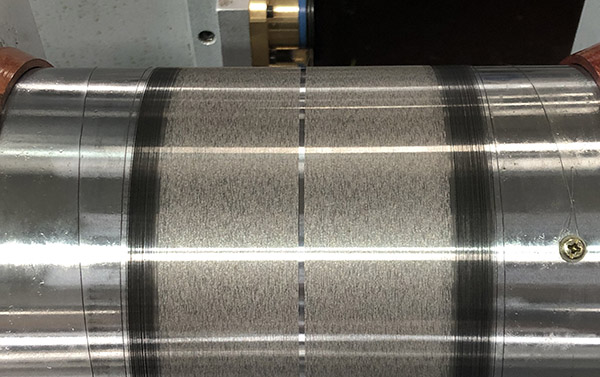

變細變(biàn)脆和碳化後就很容易斷。黑斑在絲筒上形成一(yī)個個黑點,有時還按一定規率排列形成花(huā)紋,也就是我們說的“花(huā)絲”。

那怎麽解決這個問題呢,因不能有效消電離造(zào)成連續電弧放電,電弧的電(diàn)阻熱析出(chū)大量碳結成炭(tàn)精粒(lì),導致鉬絲自己也被碳化。

工件較厚(放電間隙長)、水的介電係數低(恢複絕緣能力差)、脈(mò)衝源(yuán)帶有一個延遲滅弧的(de)直(zhí)流分量(大於10mA)這三者之一是“花絲”現象的基本條件。

所以花(huā)絲”現(xiàn)象一旦發生,要從這三個要素(sù)入手。首先要確認脈(mò)衝發生器(qì)的質量,隻要沒有那個阻(zǔ)止滅弧的(de)直流(liú)分量,通常不(bú)會導致花絲斷絲。

其次(cì)要注意水,汙、稀(xī)、有效成分少肯(kěn)定不行;內含一定量的鹽(yán)、堿等有礙(ài)介電絕緣的成分更不行。再次要(yào)注意料,薄怎麽都好,即便出現拉弧燒傷的誘因,水的交換快(kuài),蝕除物和雜質排除容易,瞬間“闖”過去了。厚了,拉弧燒傷的誘因則很容易產生而極不容易(yì)排出。特別帶氧化黑皮、鍛軋夾層、原料未經鍛造調質就淬了火(huǒ)的,造成“花絲”的幾率是很高的(de)。“花絲”後的料、絲、水(shuǐ)隻要保留其(qí)一,再(zài)次“花絲”的可能性仍很大。所以比較(jiào)簡(jiǎn)單的方法是一旦花絲,鉬絲,水,材料都換一下。

花絲”現象很多時侯並不是機床原因。確定脈衝源無毛病(bìng),間隙跟蹤無異常(cháng)後,應轉(zhuǎn)按三個基本條件、一個誘(yòu)因去找。一(yī)味去調床子,無助問題解決。